Typical Extrusion Materials

A wide variety of materials are used in the extrusion process. Here we can take the example of the PVC extrusion process. Some other materials are polyethylene, acetal, nylon, acrylic, polypropylene, polystyrene, polycarbonate, and acrylonitrile. These are the primary materials used in the extrusion process. However, the process is not limited to these materials.

Basic knowledge of plastic extrusion process

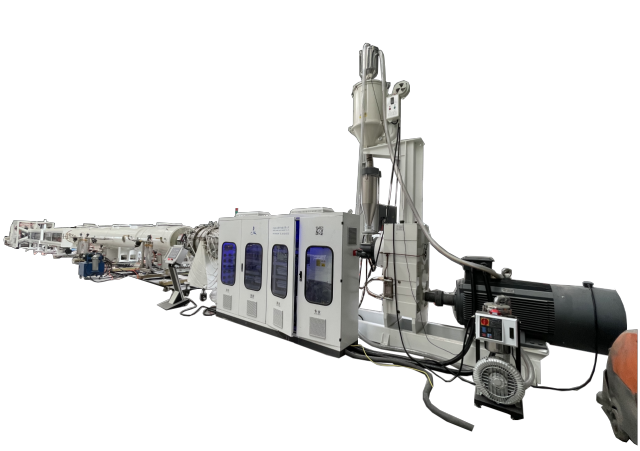

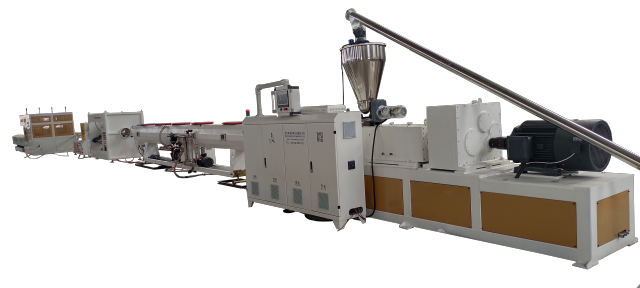

The plastic extrusion process will start with changing the raw resin. First, place it in the hopper of the extruder. When the resin does not have additives for some specific applications, the additives are added in the hopper. After being placed, the resin is fed from the feed port of the hopper, and then enters the barrel of the extruder. There is a rotating screw in the barrel. This will feed the resin, which will travel within the long barrel.

During this process, the resin is exposed to high temperatures. Extreme temperatures can melt materials. Depending on the barrel temperature and the type of thermoplastic, the temperature may vary from 400 to 530 degrees Fahrenheit. Additionally, many extruders have a barrel that increases the heat from loading to feeding to melting. The whole process reduces the risk of plastic degradation.

The plastic would melt and reach the end of the barrel, where it would be pressed against the feed tube by the filter and eventually die. During the extrusion process, screens will be used to remove contaminants from the molten plastic. The number of screens, the porosity of the screens and some other factors are controlled to ensure uniform melting. Additionally, back pressure aids in uniform melting.

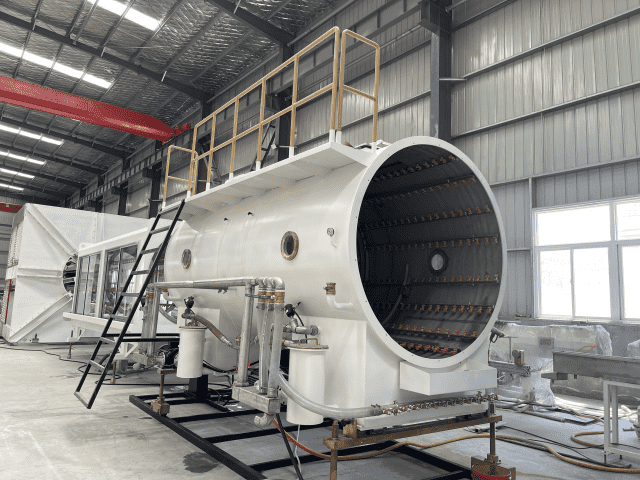

Once the molten material reaches the feed tube, it will be fed into the mold cavity. Finally, it cools and hardens to form the final product. The freshly made plastic has a sealed water bath to speed up the cooling process. However, during sheet extrusion, the water bath will be replaced by chilled rolls.

Main steps of plastic pipe extrusion process

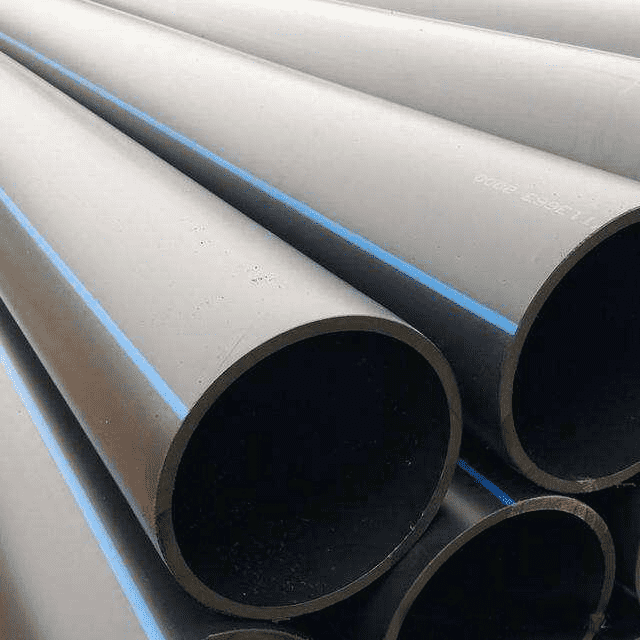

As mentioned earlier, the plastic extrusion process produces a wide variety of products ranging from building materials to industrial parts, electrical enclosures, window frames, edging, weatherstripping and fencing. However, the process of making all of these different products will be the same with minimal differences. There are several methods of plastic pipe intrusion.

Material melting

Raw materials including granules, powder or granules will be loaded into the hopper. After that, the material is fed into a heated chamber called an extruder. The material melts as it passes through the extruder. Extruders have two or one swivel bolts.

Material filtration

After the material has melted, the filtration process will begin. Molten material will flow from the hopper through the throat to the rotating screw running inside the extruder. The rotating screw works in a horizontal barrel where the molten material will be filtered to obtain a uniform consistency.

Determining Dimensions of Molten Material

The properties of plastic materials vary depending on the raw materials used in the process. However, all raw materials are heat treated. These materials will be exposed to extreme heat at specific temperatures. Temperature levels will vary depending on the raw material. During the completion of the process, the molten plastic will be pushed by the opening called the mold. It shapes the material into the final product.

Post processing

In this step, the die cut of the profile will be designed to have an even and smooth flow from the cylindrical profile of the extruder to the final profile shape. It is worth mentioning that in order to obtain reliable and high-quality products, the consistency of plastic flow is very important.

Material cooling

The plastic will be extruded from the mold and conveyed through the belt to cool. This type of belt is called a conveyor belt. After this step, the final product is cooled by water or air. It is worth mentioning that the process will be similar to injection molding. But the difference is that the molten plastic is squeezed by the mold. But in injection molding, the process takes place through a mold.

Post time: Jul-20-2023